Analyse GSIEN

Le point avec les experts

Le phénomène de la corrosion sous contrainte est connu notamment pour apparaître dans un alliage à base de nickel : l’Inconel 600. Rappel des problèmes rencontrés avec cet alliage par le Centre d’Expertise et d’Inspection dans les Domaines de la Réalisation et de l’Exploitation (CEIDRE) d’EDF : « En dehors des tubes de générateur de vapeur pour lesquels les premières fissurations sont apparues au milieu des années quatre-vingt, les premiers composants ayant souffert de ce type de dégradation ont été, dès la fin des années quatre-vingt, les piquages d’instrumentation des pressuriseurs 1 300 MWe et les adaptateurs de couvercle de cuve » [1]. Par la suite, des problèmes de fissurations de l’Inconel ont été rencontrés sur des cloisons de générateurs de vapeur et des pénétrations de fond de cuve.

Selon les premiers éléments fournis par l’ASN et l’IRSN, le phénomène d’apparition de corrosion sous contrainte sur des tuyauteries et coudes RIS fabriqués en acier inoxydable est inattendu. Après cette découverte, la mise en évidence d’indications pouvant correspondre à de la CSC sur les tuyauteries du RRA (palier N4 et Penly 1) devrait moins surprendre...

En 2008, le CEA faisait le point sur le sujet : « dans les réacteurs à eau sous pression, les alliages utilisés (type alliages de nickel ou aciers inoxydables) sont donc habituellement recouverts d’une très fine couche protectrice, appelée « couche de passivation » ou « couche passive », qui s’est formée à la surface du métal par réaction entre ce métal et le milieu environnant. Souvent, c’est précisément parce que la bonne résistance à la corrosion généralisée du métal ou de l’alliage considéré est due uniquement à la protection apportée par sa couche passive que ce métal est sensible aux différentes formes de la corrosion localisée : on peut ainsi considérer que la corrosion localisée est une sorte de « maladie » de l’état passif. L’altération locale des propriétés protectrices de la couche passive peut être due à une agression chimique – c’est le cas de la corrosion par piqures, causée habituellement par l’action de certaines espèces chimiques comme les ions chlorure – ou à une sollicitation mécanique, comme en corrosion sous contrainte. D’un point de vue pratique, l’étude de l’amorçage des phénomènes de corrosion localisée (y compris de corrosion sous contrainte) passe donc par celle de la couche passive, de son évolution, de la création de défauts dans cette couche et de sa destruction locale. Après l’amorçage, a lieu la propagation de la corrosion localisée. Cette dernière va mettre en jeu des mécanismes spécifiques et différents pour la corrosion par piqûre et la corrosion sous contrainte.

Parmi les diverses manifestations de la corrosion, la corrosion sous contrainte (CSC) est certainement l’une des formes les plus redoutées, dans la mesure où elle se traduit par une fissuration dont la phase de propagation peut être relativement rapide et intervenir après une phase d’incubation plus ou moins longue et exempte de tout signe précurseur. De surcroît, elle se produit souvent dans des milieux peu agressifs. (...) Trois acteurs principaux sont donc en jeu : le matériau et le milieu (comme toujours, en corrosion) et la contrainte. C’est ce qui est illustré par le diagramme de Venn (figure ci-après).

Aucun matériau ne peut être considéré comme sensible ou insensible à la CSC (même si, pendant longtemps, les métaux purs ont été considérés comme insensibles). Mais dans un milieu donné, les matériaux peuvent être plus ou moins sensibles. C’est, par exemple, ce qui a conduit à remplacer l’alliage 600, sensible à la CSC en milieu primaire REP, par l’alliage 690, considéré comme pratiquement insensible en milieu primaire.

Aucun milieu ne peut être considéré comme promoteur intrinsèque de CSC, même si les milieux chlorurés ou certaines espèces soufrées sont à l’origine de nombreux cas de fissuration. Dans les réacteurs, on veillera, par exemple, à limiter les teneurs en oxygène et en chlorure, afin de se situer en dessous des concentrations qui peuvent conduire à une fissuration des aciers inoxydables » [2].

Diagramme de Venn illustrant les trois facteurs de la Corrosion sous contrainte

Exemple des problèmes rencontrés par EDF avec de la corrosion en présence de chlorures : selon le CEIDRE de nombreuses fissures ont été détectées « sur les tuyauteries de la boucle des concentrats et sur l’évaporateur du système TEU [Traitement des effluents usés] des paliers 900 et 1300 MWe. Ces zones sont sensibles à la fissuration par corrosion sous contrainte en milieu chloruré ».

« Les aciers inoxydables austénitiques de type AISI 304L et 316L (cf. tableau page suivante) sont très employés dans le circuit primaire des centrales nucléaires du fait de leur bonne résistance à la corrosion généralisée à haute température. En revanche, ils présentent une sensibilité marquée à la corrosion sous contrainte dans certaines situations de milieux ou d’écrouissage. Effectivement, ces nuances sont sensibles à la corrosion sous contrainte à partir de 200 °C en milieu primaire même faiblement pollué (chlorures), en milieu aéré ou bien en présence de sulfates lorsque le milieu est désaéré. L’acier 304L est généralement moins résistant à l’amorçage de piqures de corrosion que l’acier 316L, ce dernier présentant un pourcentage de Mo [molybdène] plus élevé » [3].

Nous pouvons citer un autre exemple trouvé dans un ancien Rapport annuel d’information (1983) de la centrale du Bugey : « le 11 novembre [1983], à l’occasion d’un arrêt pour contrôle du temps de chute des grappes, il a été découvert une fissure traversante affectant une soudure de raccordement d’une portion de tuyauterie du circuit d’injection de sécurité, en branche chaude de la boucle n°1 du circuit primaire. Après son remplacement, le tronçon défectueux a été examiné au laboratoire du service des matériaux irradiés (SCMI). L’origine de cette fissuration est due à de la corrosion sous contrainte, induite par des traces de soufre consécutive à une pollution de circuit par des résines lors des essais de démarrage » [4].

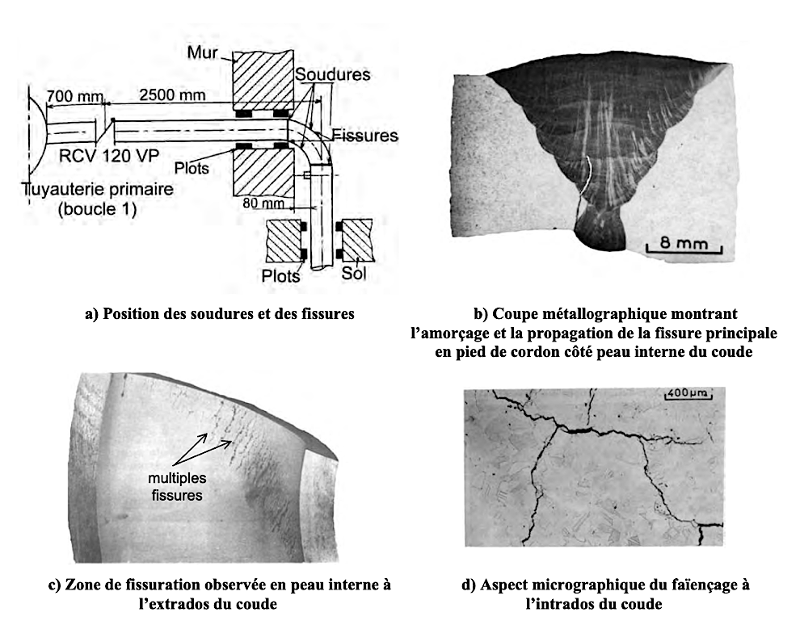

Un autre rapport du CEA, plus ancien, évoque plus précisément (et prudemment) ce même cas de fissuration multiple sur un coude d’une ligne RIS d’une tranche de 900 MWe : « Fissuration d’un coude en acier inoxydable austénitique du circuit d’injection de sécurité du réacteur Bugey 3 ». Ce cas a été présenté lors d’un colloque en 1985 :

« Une fuite a été détectée après 31 600 heures de fonctionnement sur un coude (figure a), dans un acier AISI 304. Deux fissures étaient présentes, une fissure traversante partant de la partie basse de la soudure coude-tuyauterie horizontale (figure b), et une autre fissure voisine avec du faïençage bidirectionnel (figure c et figure d). Les figures sont présentées ci-dessous.

Éléments bibliographiques sur la fissuration multiple et la fatigue thermique

Fissuration traversante sur le circuit RIS de Bugey 3 [5]

|

Désignation de l’alliage |

Composition chimique (en % masse) |

||||||||||||

|

Symbolique |

Numérique |

Usuelle |

C |

Si |

Mn |

P max |

S |

N |

Cr |

Mo |

Ni |

Fe |

Al |

|

X2CrNi18-9 |

1.4307 |

304L |

≤0,03 |

≤1 |

≤2 |

0,045 |

≤0,015 |

≤0,11 |

17,5 à 19,5 |

- |

10,0 à 13,0 |

Compl. |

- |

|

X2CrNiMo 17-12-2 |

1.4404 |

316L |

≤0,03 |

≤1 |

≤2 |

0,045 |

≤0,015 |

≤0,11 |

16,5 à 18,5 |

2 à 2,5 |

8,0 à 10,5 |

Compl. |

- |

Composition chimique des alliages 304L et 316L [3]

L’emploi du conditionnel en dit long quant à la compréhension de l’origine de la CSC du coude RIS du réacteur de Bugey 3. La tranche ayant divergé pour la première fois en 1978, les fissures de CSC sont apparues très tôt dans la vie de ce réacteur, cinq années après la mise en service de la tranche et les essais de démarrage : elles seraient imputables à une pollution accidentelle au souffre associées à des chocs thermiques. Et si les vibrations générées par la rotation du cardan vertical reliant le moteur à la pompe RIS, vibrations transmises aux tuyauteries au travers du génie civil et mesurées à l’époque, avaient créé un niveau de contraintes supplémentaires permettant l’amorce de la fissuration ?

Reprenons le fil du dossier du CEA sur la corrosion : « dans le cas des REP, les aciers inoxydables austénitiques de type 304L et 316L constituent une grande part des composants des internes [de cuve], la tuyauterie primaire ainsi que ceux des systèmes d’injection de sécurité (RIS) et de refroidissement des réacteurs à l’arrêt (RRA), et la robinetterie associée (vannes, clapets). Les cas de fissurations constatés sur les aciers inoxydables austénitiques ont d’abord été associés à la présence accidentelle de polluants dans le circuit primaire, essentiellement oxygène (introduit lors des arrêts de tranche), chlorures et moins fréquemment sulfates. Ces cas se sont révélés généralement sporadiques (bras morts des circuits RIS et RRA, par exemple) ou plus rarement génériques (liaisons de type CANOPY [joint soudé au niveau des brides d’adaptateur de couvercle de cuve]). À la fin des années 90, un nouveau cas de fissuration par CSC a commencé à concerner les aciers inoxydables austénitiques, cette fois en milieu primaire de composition nominale, mais dans le cas où les matériaux apparaissaient significativement écrouis (cas des gaines des cannes chauffantes de pressuriseur). Au CEA, plusieurs programmes ont été consacrés aux différents cas de fissuration par CSC des aciers inoxydables austénitiques en partenariat avec les équipes d’EDF » [2].

On peut également citer la fissuration des vis de cloisonnement (en inox 316) de cœur attribuée à de la corrosion sous contrainte assistée par l’irradiation, l’influence de l’irradiation accélérant le phénomène de corrosion du métal des vis. D’autre part, d’après deux documents d’EDF, le GSIEN peut faire état de « plusieurs cas de fissuration découverts depuis 2012 » par EDF sur la visserie inox des pompes primaire du « palier N4 » [6] et également de fissures sur la « ligne de reprise de fuite du joint intérieur du couvercle de cuve » de « Bugey 2 en 2010 » et de « Gravelines 4 en 2014 » [7], des tuyauteries en acier inoxydable.

Une corrosion non anticipée par EDF

En 2018, l’IRSN fait un point récent sur la corrosion sous contrainte dans un rapport sur la « Maîtrise du vieillissement dans le cadre des quatrièmes visites décennales des réacteurs de 900 MWe » :

« Pour ce qui concerne la CSC en milieu primaire nominal, EDF fait état de son retour d’expérience et de l’état de l’art. Pour l’apparition de ce phénomène d’endommagement, EDF retient que des conditions spécifiques sont nécessaires pour sa survenue : présence d’écrouissage, de contraintes résiduelles, présence de contraintes cycliques. Pour EDF, à ces conditions sont associés des "seuils de sensibilisation".

De ce fait, EDF ne s’attend à aucun endommagement de ce type dans la plupart des installations, car il considère que les procédés d’élaboration excluent les conditions spécifiques précitées et prémunissent ainsi les matériels en acier inoxydable austénitiques de la CSC, en particulier l’hypertrempe en fin de fabrication. Pour bon nombres de matériels, le sujet n’est soit pas mentionné dans les DAPE [cf. encadré], par exemple le DAPE des tuyauteries primaires, soit abordé, puis écarté, comme dans le DAPE des tuyauteries auxiliaires. [EDF aurait-il appliqué un principe d’exclusion de fissures ?]

Le GSIEN a ouvert le « Dossier d’aptitude à la poursuite de l’exploitation (DAPE) de la tranche 3 du Bugey ».

Au paragraphe des « Particularité de conception – fabrication – réalisation » du chapitre traitant des « tuyauteries auxiliaires CPP [Circuit primaire principal] et piquages primaires CPP », la fissuration traversante et la réparation du coude RIS en 1983 ne sont pas renseignées :

« par rapport au Dossier de référence réglementaire (DRR), aucune particularité n’est signalée dans le dossier de référence des tuyauteries auxiliaires du CPP de Bugey 3.

Rappel : Bugey 3 étant une tranche du palier CP0, les coudes des lignes RIS sont de fabrication en demi-coquilles. Tous les END [Examen non destructif] réalisés jusqu’à présent sur ces soudures (ultrasons) n’ont révélé aucune anomalie ».

Il est vrai qu’il n’y a pas besoin de contrôles par ultrasons pour détecter une fuite... A tout le moins, signaler le problème et sa résolution n’aurait pas été incongru.

Source, DAPE Bugey 3 - EDF, 30 avril 2014

Milieu primaire : « Le fluide caloporteur primaire est de l’eau pure contenant de l’acide borique, du lithium et de l’hydrogène dissout (...). L’eau pure sert de fluide caloporteur et l’acide borique d’absorbeur des neutrons venant de la réaction nu-cléaire. La présence de cet acide diminue le pH.

L’adjonction de lithium sert à augmenter le pH jusqu’à la valeur de pH320°C = 7,2 (le pH neutre à 320°C étant pH320°C = 5,8) ce qui diminue les phénomènes de corrosion généralisée.

L’hydrogène est ajouté afin d’éviter la radiolyse de l’eau qui produit des espèces chimiques oxydantes », de l'oxygène principalement.

Ainsi, le risque de CSC des aciers inoxydables austénitiques en milieu primaire doit s’apprécier en tenant compte non seulement des modes de fabrication (états de surface y compris), mais également à l’aune des conditions de montage final sur site, qui ne sont pas nécessairement bien connues. Une appréciation sur la base des seules conditions de fabrication en usine, quand bien même celles-ci seraient connues, n’est pas suffisante.

L’IRSN entend toutefois qu’il s’agit d’un risque complexe à étudier. L’état de l’art montre qu’il n’existe pas de critère internationalement défini ou reconnu pour prévoir l’endommagement par CSC des aciers inoxydables, ni de modèle prédictif. De plus, les aciers inoxydables couvrant l’essentiel des matériels des circuits primaires et auxiliaires, une surveillance par CND [Contrôle non destructif] de l’ensemble des matériels en acier inoxydable n’est pas viable. Par conséquent, il apparait nécessaire à l’IRSN que ce sujet soit traité dans un dossier transversal spécifique. Un tel dossier devra comprendre une synthèse du retour d’expérience et de l’état de l’art, et décrire les voies d’amélioration de la connaissance des états métallurgiques des matériels, avec pour objectif d’établir une surveillance adaptée selon des critères scientifiques, dans un souci d’anticipation.Ce point fait l’objet d’un engagement d’EDF, rappelé dans l’observation ci-après.

Observation n° 4 : EDF s’engage « à établir, à l’échéance de fin 2018 une note de synthèse relative à la corrosion sous contrainte des aciers inoxydables austénitiques au contact du fluide du circuit primaire ».

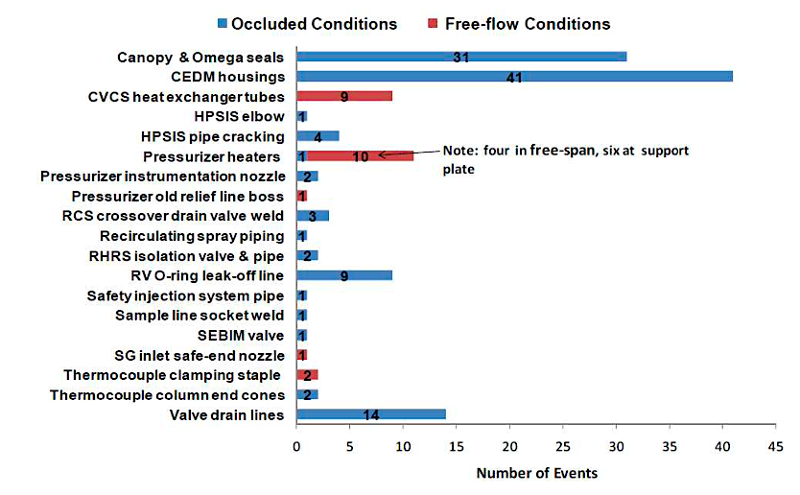

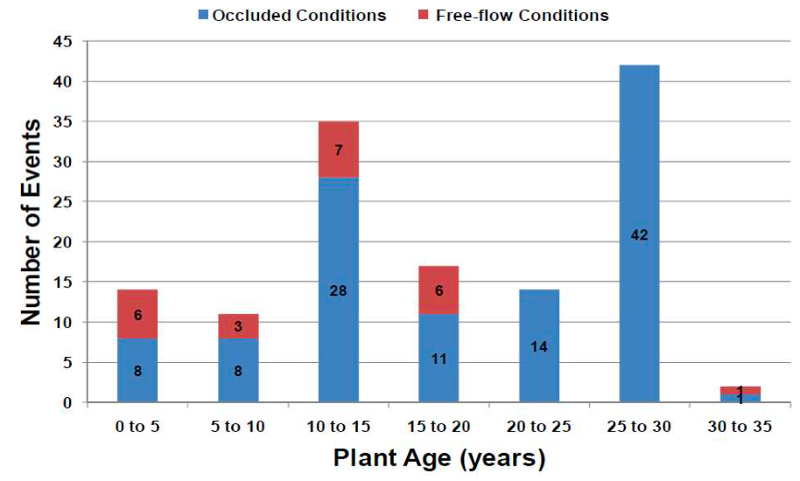

Les illustrations ci-dessous, issues d’une étude menée par l’EPRI en 2007 [i], montrent que la corrosion sous contrainte (CSC) des aciers inoxydables en milieu primaire affecte une large variété de matériel et que des pics de cas de CSC apparaissent en fonction de l’âge des réacteurs. En 2007, 137 cas avaient été recensés par l’EPRI. Et de nouveaux cas apparaissent régulièrement depuis (source, IRSN).

Cas de corrosion sous contrainte répartis

en fonction des composants en acier

inoxydables affectés

Distribution des 137 cas de corrosion sous

contrainte d'acier inoxydable en fonction

de l'âge des réacteurs

[i] G.O. Ilevabre et al., « SCC of Stainless Steels under PWR service conditions », actes de la conférence Fontevraud 6, Avignon, septembre 2010

L’IRSN donne des précisions sur la « Corrosion sous contrainte en milieu pollué », le milieu pollué étant le milieu primaire de composition nominale avec présence de bore et de lithium (voir encadré) :

« Les études réalisées pour évaluer la sensibilité des lignes à la corrosion ont abouti à la conclusion qu’un certain nombre de facteurs était nécessaire au déclenchement du phénomène de corrosion. Ces facteurs comprennent la température, le niveau de contraintes et la concentration en chlorures et oxygène. Les lignes concernées sont les circuits dont la configuration isométrique est susceptible d’entrainer une température du tronçon inter-isolement supérieure à 80 °C et qui présentent un risque de corrosion en milieu oxygéné. Certaines lignes RIS et vidange de branche en U peuvent être affectées par ce phénomène.

EDF considère que la maintenance est adaptée et que le remplacement ou la réparation des tronçons sont de difficulté moyenne donc le statut des fiches de vieillissement concernées par la corrosion sous contrainte en milieu pollué est 0 ».

Le statut « 0 » d’une fiche d’analyse du vieillissement indique que le vieillissement est maîtrisé, voir ci-dessous les matériels concernés.

« EDF indique un certain nombre de conditions favorisant le développement de corrosion sous contrainte et conclut par le fait que les tronçons inter-isolement (lignes RIS en branches froide et chaude, branches en U, lignes de vidange de la branche en U) dont la température est supérieures à 80 °C et avec un milieu oxygéné́ sont susceptibles de subir cette dégradation.

L’IRSN considère qu’EDF devrait expliciter sa position sur le caractère avéré ou potentiel du mécanisme de corrosion sous contrainte en milieu pollué, en tenant compte de la géométrie plus ou moins favorable au réchauffement du tronçon inter-isolement ».

Dans les annexes du rapport de l’IRSN, on trouve une liste de quelques fiches d’analyse du vieillissement où la corrosion sous contrainte de l’acier inoxydable austénitique est associée au « mécanisme de vieillissement ». Les éléments concernés sont des « tuyauterie et piquage » des auxiliaires du circuit primaire principal :

« Ligne d’injection de sécurité en BC » (Branche chaude - sortie cuve) ,

« Ligne d’injection de sécurité en BF » (Branche froide - entrée cuve) ,

« Ligne de refoulement RRA (Refroidissement du réacteur à l’arrêt) et d’injection RIS accumulateur en BF »,

« Ligne d’aspiration du RRA »,

« Ligne d’aspersion principale et auxiliaire du pressuriseur »,

« Lignes de vidange des branches en U » [8].

Ces six fiches génériques se rapportaient aux trente-quatre tranches du palier 900 MWe (en 2018) et elles ont été notifiées au statut 0 : vieillissement maîtrisé selon EDF. Il serait judicieux d’aller vérifier les lignes de ces circuits auxiliaires et de faire évoluer le statut des fiches d’analyses car il semble que le vieillissement ne soit pas aussi maîtrisé qu’annoncé. La découverte de nombreuses fissures sur le circuit RIS (et potentiellement sur le circuit RRA) des autres paliers appelle à la prudence.

Références

[1] Corrosion sous contrainte, l’alliage 600 à l’étude – EDF, Les cahiers du CEIDRE n°3, juin 2012

[2] La corrosion dans les réacteurs à eau : phénoménologie, mécanismes, remèdes – CEA, 12 décembre 2008 - https://www.cea.fr/

[3] Caractérisation des défauts relevés sur les tuyauteries de la boucle des concentrats et sur l’évaporateur du système TEU des paliers 900 et 1300 MWe – EDF CEIDRE, 15/01/2015

[4] EDF - Centre de production nucléaire du Bugey - Rapport annuel d’information 1983

[5] Amorçage et propagation de réseaux de fissures de fatigue thermique dans un acier inoxydable austénitique de type X2 CrNi18-09 (AISI 304L) – Rapport CEA-R-6041, 2004 (voir pages 35 et 36) - https://inis.iaea.org/

[6] Directoire technique d’exploitation N°48 du 09/09/2014 - Relevé de conclusions - EDF UNIE, 16/04/2015

[7] Relevé de conclusions - Réunion ECDT (Élaboration et Contrôle des Décisions Techniques) du 17 février 2015 - EDF UNIE, 17/03/2015

[8] Maîtrise du vieillissement dans le cadre des quatrièmes visites décennales des réacteurs de 900 MWe – Rapport IRSN n°2018-00003, tomes 1 et 2