SE SOUVENIR DES DÉBUTS DU NUCLÉAIRE:

HIROSHIMA ET NAGASAKI

Séance du 30 septembre 2015 (IRSN)

Groupe Permanent d’Experts pour les équipements sous pression nucléaire.

Objet: Analyse de la démarche proposée par AREVA

pour justifier de la ténacité suffisante des calottes du fond

et du couvercle de la cuve de l’EPR de Flamanville 3.

Gérard GARY - GSIEN

| Avant-propos.

(suite)J’ai assisté à cette réunion pour y avoir été invité comme observateur. Cette journée m’a inspiré un certain nombre de commentaires ayant trait tant au caractère technique de la discussion qu’aux aspects politiques qu’elle implique. J’ai d’abord souhaité proposer une présentation synthétique et si possible pédagogique de l’objet des débats du Groupe Permanent principalement destinée à en faciliter la compréhension par des non initiés. Une lecture attentive de ce rapport m’en a révélé la qualité. On y constate que l’ASN est très vigilante devant les stratégies de contournement du règlement proposées par AREVA. On se reportera utilement, pour s’en convaincre, à la conclusion du rapport. Je n’ai pas observé, au cours de la réunion, autant de vigilance chez la plupart des experts au cours d’une discussion qui s’est focalisée sur des aspects techniques. Introduction Dans l’examen de la sûreté nucléaire, la rupture brutale d’éléments des différents circuits pressurisés, et au premier chef le circuit primaire, motive l’essentiel des études mécaniques liées à la sûreté. Dans ce cadre, plusieurs scénarios sont envisagés conduisant à des accidents de diverses gravités. Une des pires situations serait celle qui conduirait à une rupture brutale de la cuve produisant une brèche importante. Il s’en suivrait une perte de l’eau du circuit primaire pouvant provoquer la fusion du coeur et donc un accident majeur. La réglementation impose des normes telles que cet évènement n’a pas à être considéré et nous verrons que ces normes ne sont pas respectées en l’état pour Flamanville 3. La démarche de sûreté à laquelle se réfère le débat actuel est basée sur des notions de mécanique particulières et suit des logiques parfois obscures aux yeux du profane. Le rapport de 74 pages (CODEP-DEP-2015-037971 - http://www.irsn.fr/FR/) est dense. De nombreux aspects y sont abordés se référant fréquemment à des dispositions réglementaires dont le support scientifique est sous-entendu. Certaines notions courantes de la pratique industrielle (comme la «RTNDT») ne sont pas évidentes pour le lecteur non averti, même possédant une formation de mécanique. |

suite:

Contexte industriel.

p.11On doit supposer que la décision de développer un réacteur d’un modèle nouveau (l’EPR) a été fondée sur des raisons politiques et un pari économique. Cette décision a été également justifiée par un désir (besoin?) d’amélioration de la sûreté en dépit de l‘augmentation sensible de la puissance (d’environ 20% par rapport aux plus gros réacteurs construits en France) entraînant le recours partiel à de nouvelles technologies non éprouvées. Les problèmes abordés dans le rapport en découlent directement. En effet, pour augmenter la puissance du réacteur, il faut augmenter la taille de la cuve et en particulier celle du couvercle et du fond. Le processus de fabrication retenu étant le forgeage suivi d’un usinage, il était nécessaire de partir d’un plus gros lingot de l’alliage (très précisément dosé) choisi. Compte tenu des compétences nationales existant dans ce domaine, les forgeurs ne pouvaient ignorer les risques accrus de ségrégation. En effet, avec l’augmentation de la taille, les gradients thermiques dans le lingot en cours de solidification augmentent (sans aborder les problèmes de convexion dans la zone encore liquéfiée) et risquent d’induire des inhomogénéités de la répartition des additifs. Ces inhomogénéités sont néfastes puisque les propriétés des matériaux sont très sensibles à leur composition. Les zones dans lesquelles on observe des ségrégations (principalement de carbone) sont logiquement compensées par des zones où le carbone ne sera pas en quantité suffisante. Compte tenu de la nouveauté, par la taille, de l’objet fabriqué (lingot de 157 tonnes - pour un couvercle de diamètre 4,90 m et d’épaisseur 23 cm), on aurait pu s’attendre à ce qu’une première pièce soit réalisée pour permettre de vérifier que les propriétés mécaniques requises étaient atteintes. Il n’en a rien été puisque 4 pièces ont été fabriquées par le même procédé (un fond de cuve et un couvercle destinés à Flamanville 3 et un fond de cuve et un couvercle destinés à une centrale construite en Chine). Il est d’ailleurs intéressant de noter, au passage, que les fonds de cuve, moins épais que les couvercles, auraient pu être fabriqués avec unprocédé mieux maîtrisé. Pour Flamanville, le fond de cuve a été soudé aux viroles et mis en place dans le puits de cuve pendant que le couvercle était usiné dans sa configuration quasi définitive. |

|

L’objet de la réunion d’experts

(suite)Des observations radiographiques ont révélé des inhomogénéités (auxquelles on pouvait donc s’attendre) pouvant entraîner des variations des propriétés mécaniques. L’ASN a demandé de quantifier ces variations. Les mesures correspondantes nécessitaient des prélèvements dans les pièces entraînant leur destruction. Les couvercles avaient fait l’objet de perçages importants, mais AREVA a déclaré que les chutes de matière qui en avaient résulté étaient inutilisables. Devant les difficultés économiques que pourraient entraîner la destruction des pièces existantes, AREVA, pour accéder aux exigences de l’ASN, a fait réaliser une calotte supplémentaire en utilisant le même procédé de fabrication, calotte dite «sacrificielle» de laquelle des éprouvettes ont pu être extraites. Les mesures alors réalisées dans les zones suspectes ont révélé des valeurs de propriétés mécaniques insuffisantes pour satisfaire au premier niveau de défense vis-à-vis de la sûreté. Quelques notions de mécanique. Température de transition - Résilience. On verra que cette notion est omniprésente. Elle n’est cependant qu’indirectement liée au calcul à la rupture, c’est-à-dire à la comparaison entre les chargements appliqués et la tenue de la structure. La température de transition est définie comme une frontière sur l’échelle des températures à laquelle est comparée la température de fonctionnement. En dessous de la transition, le matériau est fragile (cassant) alors qu’au-dessus il est ductile (il peut se déformer sans immédiatement casser). Une partie importante du programme de surveillance consiste à s’assurer que le fonctionnement du circuit primaire, et en particulier de la cuve, est situé dans le domaine ductile. Bien sûr, la température de fonctionnement considérée dépend du type d’accident dont on veut se prémunir. Par exemple, en cas d’aspersion d’urgence, un choc thermique « froid » provoquerait un abaissement de la température. La différence entre fragile et ductile tient seulement à ce qui se passe au-dessus d’un certain seuil de chargement, lorsqu’on sort du domaine dit «élastique». Or, les calculs de dimensionnement sont faits pour que la structure reste dans ce domaine élastique en y gardant son intégrité. Ils ne dépendent donc pas de la position en température vis-à-vis de la transition. Toutefois, pour se prémunir des risques de situations de chargement non prévues, un premier niveau de sûreté consiste à s’assurer que le comportement post-élastique est dans le domaine ductile, c’est-à-dire que la température de fonctionnement est au-dessus de la température de transition. Si une situation extrême conduisait à un dépassement des niveaux de chargement prévus, le caractère ductile du matériau pourrait permettre alors de dissiper une quantité significative d’énergie, épuisant ainsi celle fournie par le chargement accidentel avant que l’ampleur des dégradations n’atteignent un niveau catastrophique au plan de la sûreté. L’état «ductile» du matériau ne constitue toutefois pas une garantie absolue, en particulier vis-à-vis de chargements à grande réserve d’énergie comme les chargements en pression. La température de transition est déterminée à partir de mesures de RÉSILIENCE. Cette grandeur mesure l’énergie dissipée dans la rupture d’une éprouvette normalisée - ici énergie de flexion par choc sur éprouvette ISO V à 0°C – chargée de manière également normalisée. |

suite:

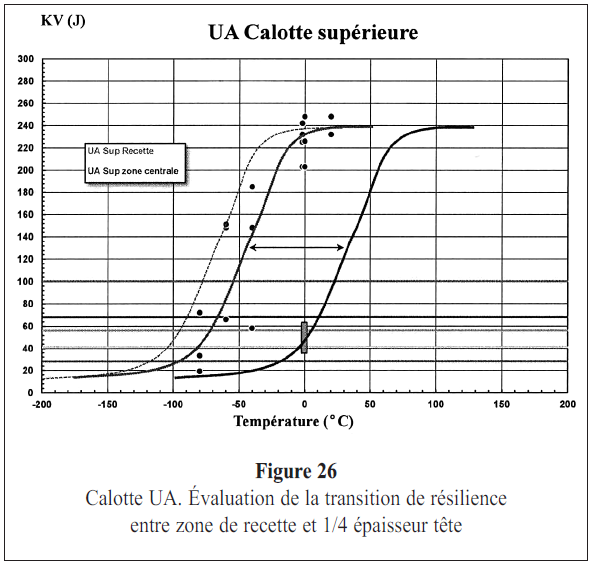

La

mesure de la température de transition nécessite

un nombre d’essais

important. Ces essais sont réalisés sur une plage

de température à

l’intérieur de laquelle on observe une variation

de la résilience.

Comme on peut l’observer sur la figure 26 (tirée

du rapport) les

résultats expérimentaux sont relativement

dispersés, de sorte que la

température de transition n’est définie qu’avec

une assez faible

précision (on peut obtenir une même valeur de

résilience pour certains

essais séparés de 20°C en température).

p.12 La théorie de la mécanique de la rupture est correctement maîtrisée dans le cadre de l’élasticité, c’est-à-dire lorsqu’on suppose élastique et réversible le comportement du matériau constituant la structure sous les chargements considérés. Ceci revient à dire qu’après chargement et déchargement, la structure et le matériau retrouvent leur état initial, ce qui est vérifié tant que les chargements ne dépassent pas un certain seuil. Il existe des modèles pour décrire le comportement des matériaux fragiles. Ces modèles conduisent à la définition d’une grandeur mécanique, le facteur d’intensité des contraintes K, qui caractérise le chargement à l’extrémité d’une fissure. La rupture n’intervient pas tant que le facteur d’intensité des contraintes K ne dépasse pas une grandeur caractéristique du matériau appelée ténacité et notée Kc. (réf 1). Un des résultats de la théorie associée est que le facteur d’intensité des contraintes augmente avec la profondeur de la fissure. Autrement dit, la possibilité de rupture est directement liée à la taille du défaut (comme nous le dit l’intuition). Elle dépend aussi, bien sûr, de l’intensité du chargement lui-même variable et généralement augmenté dans les situations accidentelles. Une fissure est dite stable (et donc sans danger) si le facteur d’intensité des contraintes est inférieur à la ténacité du matériau pour le chargement (maximum) considéré. La théorie est bien vérifiée pour les matériaux fragiles (le verre par exemple) et ses résultats sont conservatifs (vont dans le sens de la sécurité) lorsqu’on l’applique à des matériaux ductiles (l’acier doux par exemple). Il faut toutefois noter que les mesures de «ténacité», bien que s’appuyant sur une notion théorique bien établie, sont difficiles. Les conditions d’essai idéales n’étant jamais remplies, différentes méthodes ont été imaginées pour s’adapter aussi bien que possible à des conditions de chargement et des comportements différents. On doit donc savoir que la grandeur mesurée dépend du type d’essai. On évoque d’ailleurs dans le rapport (page 52-53) l’existence de 2 types d’éprouvettes d’essais de ténacité (sans compter les éprouvettes de résiliences dont on peut tirer une mesure de ténacité dite «KV»), les types CT12,5 - CT25. |

|

Analyse de la démarche proposée.

(suite)Les mesures réalisées dans les zones suspectes (de la pièce sacrificielle) ont révélé des valeurs de résilience insuffisantes pour satisfaire le premier niveau de défense vis-à-vis de la sûreté. Rappelons les principes des deux premiers niveaux de défense. 1. Le premier niveau de défense a pour objet de prévenir les incidents. 2. Le deuxième niveau de défense a pour objet de détecter la survenue de tels incidents et de mettre en oeuvre les actions permettant, d’une part, d’empêcher que ceux-ci ne conduisent à un accident et, d’autre part, de rétablir une situation de fonctionnement normal ou, à défaut, d’atteindre puis de maintenir le réacteur dans un état sûr. On se limitera à signaler un point de règlement résultant de ces principes. Un acier est considéré comme suffisamment ductile pour satisfaire au niveau 1 de sûreté nucléaire (pour l’acier qui nous concerne) si son allongement après rupture dans un test de traction réalisé selon une procédure standard est au moins égal à 20% et si son énergie de flexion par choc sur éprouvette ISO V à 0°C est au moins égal à 60 Joules... Les valeurs de résilience mesurées dans les zones suspectes jusqu’ici considérées (mais le rapporteur en a identifié d’autres) présentent une valeur moyenne de 52 Joules et une valeur minimale de 36 joules. Elles ne satisfont pas au niveau de 1 de sûreté nucléaire spécifiant une résilience minimale de 60 joules. De plus, elles sont très largement inférieures à ce qu’on aurait pu espérer du matériau s’il avait été conforme à la zone de recette (vue sur la figure 26) pour une résilience attendue de 220 joules. Il n’a pas été évoqué, au cours de la réunion, si le critère d’allongement à rupture en traction était satisfait, mais c’est indiqué dans le rapport (page 25). De même que cela est requis par suite du vieillissement des aciers sous bombardement neutronique, il faudrait augmenter les températures de référence (pertinentes vis-à-vis de la sûreté de niveau 1) du décalage en température permettant de rattraper la faiblesse de résilience due à la ségrégation. Ce serait toutefois impossible pour certains chargements accidentels. Cette option, évoquée par AREVA, conduirait à une valeur qui pourrait raisonnablement être fixée à 30°C (ce point est discuté dans les annexes 4 et 5 du rapport de l’ASN, page 74) en s’inspirant de la figure 26 (ci-dessus) sachant qu’il faudrait plutôt appliquer un décalage de 70°C pour retrouver les marges de sécurité initiales - approche qualifiée, à juste titre, de plus conservative. |

suite:

Ceci ayant été pris en considération, AREVA

propose «seulement» de

vérifier que la sûreté de niveau 2 est toujours

garantie, quitte à

envisager de modifier les températures de

référence si tel n’était pas

le cas.

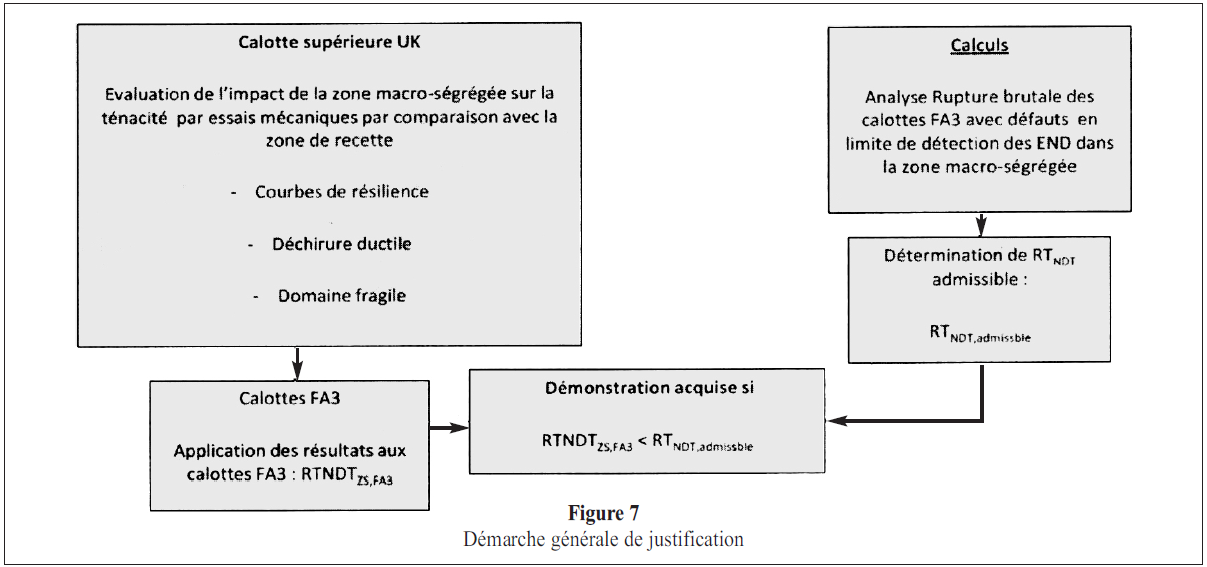

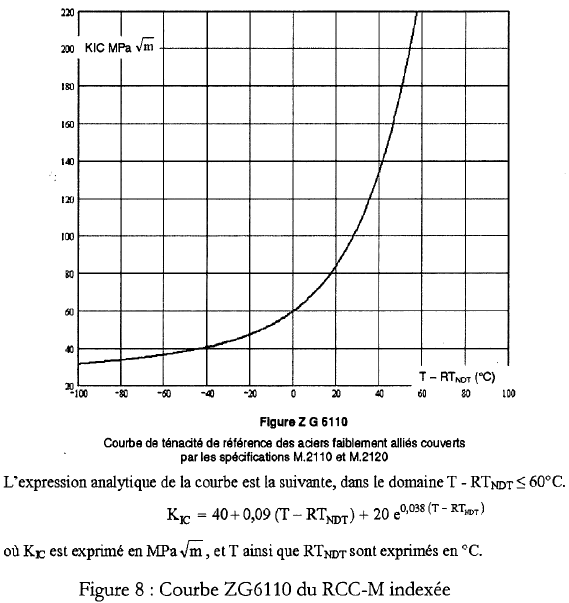

p.13Sa démarche est axée sur la prévention du risque de rupture brutale. Avant de l’aborder, signalons qu’AREVA considère que la présence de ségrégations majeures positives ne remet pas en cause la prévention des dommages d’instabilité plastique des calottes de cuve... du fait de la résistance à la traction plus élevée dans ces zones. Mais que dire – a contrario – des zones de ségrégations majeures négatives inévitablement présentes pour équilibrer la proportion de carbone initiale. La limite élastique n’y serait-elle pas trop basse? La démarche proposée par AREVA semble très logique (page 31 du rapport): 1- La détermination (par calculs) d’une ténacité suffisante pour prévenir le risque de rupture brutale, 2- L’évaluation (par essais) de la ténacité minimale dans la zone de ségrégations majeures positives du matériau, 3- La comparaison des deux valeurs. Pour la partie «détermination d’une ténacité suffisante» AREVA retient des tailles de fissures et des cas de charge associés, pour des «situations» de chargement non encore validées par l’ASN. Les valeurs de ténacité résultant de ces calculs sont toujours inférieures aux valeurs calculées pour les chargements d’épreuve, à savoir 60 MPa.m½ pour le fond de cuve et 63,4 MPa.m½ pour le couvercle. On comprend donc que, au cas présent, on souhaite s’assurer que la ténacité mesurée est supérieure à ces valeurs aux températures auxquelles ces chargements sont effectués. Aucune mesure de ténacité n’a pour l’instant été réalisée, mais AREVA propose implicitement d’utiliser la «courbe ZG-610 du RCC-M inversée» représentée sur la figure 8 reproduite plus bas, pour associer aux valeurs de ténacités calculées des décalages de température (décalage de RTNDT admissibles - tableau 12 page 44). Ceci permet de prévoir, pour les épreuves hydrauliques, les températures d’essais. Par exemple, pour le fond de cuve, une température d’épreuve à 50°C serait suffisante. Cette estimation de températures d’essai est sans doute prématurée tant que les mesures de ténacité n’ont pas été effectuées, mais elles permettent de nous préparer à la démarche de justification présentée sur le tableau 7 qui envisage d’utiliser la «courbe ZG-610 du RCC-M inversée» comme médiateur pour comparer les ténacités. |

La compréhension de cette courbe n’étant pas immédiate, nous nous y attardons un peu. En abscisse, nous avons «T-RTNDT», c’est-à-dire l’écart entre la température considérée et la «RTNDT», dont la définition est rappelée en note du rapport: Le RCC-M définit la RTNDT comme la température qui, augmentée de 33°C, correspond à une valeur d’au moins 68 J à l’essai de flexion par choc (Charpy), autrement dit, à une valeur de 68 J de la résilience. Je suppose qu’il faut comprendre: RTNDT = T68J + 33°C, ce qu’on vérifie à peu près en s’appuyant sur la figure 26 et le résultat énoncé page 33 où il est indiqué que la RTNDT de conception est égale à -20°C. En se fiant à la figure 26, on pourrait donc estimer, dans le cas des zones ségrégées, que la RTNDT a une valeur d’environ 55°C (12 lus sur la figure +33). Cette estimation serait toutefois un peu osée puisqu’elle prendrait comme hypothèse que la courbe en «S» de la figure 26 ne dépend pas du matériau. La «courbe ZG-610 du RCC-M inversée» est un document «réglementaire» dont la validité scientifique peut être discutée puisqu’elle est censée être valide pour une variété de matériaux différents d’une même famille métallurgique (celle des matériaux ayant servi à la construire). La raison avancée est qu’elle est une borne inférieure (en termes de ténacité) ou «enveloppe» d’une relation qui relie la ténacité à une pseudo-température qui correspond à l’écart entre la température considérée et la température de transition (déterminée en principe à partir de la courbe en «S» du type de celles de la figure 26). Ceci inspire plusieurs remarques: - Rien ne nous garantit que le matériau ségrégé qui nous concerne fait partie de la famille. - La température de transition est déterminée avec une très faible précision pour ce matériau (on voit sur la figure 26 qu’il n’existe que des d’essais à 0°C pour construire cette courbe). - Pour un matériau donné, la relation ténacité-résilience ne dépend pas seulement de la «RTNDT» comme cette courbe semble l’indiquer - et encore cette dépendance serait une simple translation en température. On peut citer, à cet endroit, le commentaire d’un spécialiste: «La corrélation entre la NDTT (température de transition mesurée pour la ténacité) et la RTNDT (température de transition mesurée pour la résilience) n’est qu’approximative et est erronée dans le cas d’aciers présentant une limite d’élasticité assez élevée. En particulier, pour les aciers trempés revenus utilisés maintenant pour les cuves de réacteur, cette corrélation est mal définie» (d’après [1]). |

suite:

Le

recours à cette courbe est nécessaire si le nombre

des essais de

ténacité qui doivent (peuvent?) être réalisés est

insuffisant pour

construire correctement la propre relation

«ténacité-résilience» du

p.14matériau concerné ici. On peut noter qu’il est aussi fait allusion à des essais «Pellini» qui permettent de déterminer une (autre) température de transition pour la ténacité. On comprend donc qu’Areva cherche à vérifier les conditions de sûreté de type 2 par le chemin le moins pénalisant en termes de température de fonctionnement. Diverses stratégies sont envisagées selon le résultat attendu, mais il sera plus simple de les envisager avec les résultats en main des mesures à réaliser. Il semble que le groupe permanent a adopté la stratégie proposée par AREVA, ouvrant la porte à la recherche d’une température d’indexation (RTNDT?, TNDT?) optimale, ce qui apparaît dans les dernières recommandations du GPE: Recommandation n°3 Le Groupe permanent recommande que la démarche de justification repose d’abord sur la vérification que les valeurs de ténacité restent enveloppées par la courbe ZG6110 du RCC-M indexée sur 0°C et que la TNDT locale reste cohérente avec les valeurs de conception. Recommandation n°4 Le Groupe permanent recommande qu’en cas d’échec de cette première démarche, AREVA détermine: • Une température d’indexation permettant d’envelopper les mesures de ténacité en zone ségrégée; • Une température d’indexation résultant des essais Pellini en zone ségrégée; • Une température d’indexation résultant des essais Charpy en zone ségrégée; • Une température d’indexation résultant d’une température de réépreuve admissible en pratique avec les marges appropriées; et fournisse des éléments d’interprétation complémentaires au cas où ces quatre températures ne seraient pas classées dans cet ordre. On remarquera que le non-respect de l’indexation sur une température de 0°C est implicitement acquis puisque la remarque 4 en envisage explicitement un décalage (qui sera positif), en supposant un classement des diverses références, la dernière ne résultant d’ailleurs pas clairement de propriétés du matériau. Rappelons ici qu’il existe des situations accidentelles pour lesquelles on ne maîtrise pas la température. La façon dont s’est déroulée la réunion a conduit à entrer dans des détails techniques qui ont suscité diverses remarques faisant plus souvent référence à la réglementation qu’aux connaissances scientifiques du domaine. Il a été ainsi consacré beaucoup de temps à la sûreté de niveau 2, de sorte que le non-respect de la sûreté de niveau 1 a semblé considéré comme acquis, ce que confirment les recommandations du GPE. Je suppose que le GPE a un rôle consultatif auprès de l’ASN. Il est apparu que les décisions successives prises dans le passé ont rendu (économiquement) très difficile la décision raisonnable de ne pas utiliser un fond de cuve et un couvercle ne satisfaisant pas à la sûreté de niveau 1. Mais on ne connaît pas de responsable précis de ces décisions (en tout cas, les membres invités du GPE n’en ont pas été informés). À la lumière de l’histoire de la question faisant l’objet de cette discussion, il serait donc hautement souhaitable qu’une personne particulière prenne maintenant la responsabilité de la décision finale de sûreté pour qu’elle ne soit pas diluée dans celle d’un groupe. |

|

Il est à noter que le retour

d’expérience des

centrales françaises

a montré, jusqu’à ce jour, que la sûreté n’a pas

été gravement mise en

cause, au moins au niveau des cuves. Et il est

bien connu que les

accidents graves ne sont jamais conformes aux

prévisions car sinon, ils

ne se produiraient pas. On peut donc penser que le

niveau de sûreté

observé en France est la conséquence de marges de

sécurité suffisantes,

que

(suite)l’on peut sans honte qualifier de marges de modestie, telles que celles requises par le niveau 1 de sûreté. Renoncer à cette marge pour se limiter à un respect de la sûreté de niveau 2 ne peut donc être totalement justifié par des considérations quantifiables. On rappellera ici que la résilience à 0° initialement prévue aurait été largement au-dessus des 60 Joules, et plutôt aux alentours de 220 Joules si on se fie à la figure 26. Les valeurs mesurées sont donc non seulement au-dessous de la norme mais largement au-dessous de ce qu’elles auraient pu être. Il faut encore ajouter que la calotte sacrificielle pourrait conduire à des valeurs optimistes par rapport aux calottes réelles compte tenu d’une possible variabilité qui n’a été estimée qu’à partir de mesures en surface des calottes. Conclusions du rapport de l’IRSN Je recommande aux lecteurs voulant se faire une opinion personnelle de lire au moins les trois pages de conclusion du rapport de l’IRSN qui résume clairement la situation. Je me contenterai ici d’en rapporter le dernier paragraphe. La démarche de justification qu’AREVA propose est une analyse du comportement mécanique à la rupture des calottes du fond et du couvercle de la cuve de Flamanville 3, fondée sur des essais menés sur une pièce sacrificielle représentative. Cette démarche pourrait mettre en évidence, le cas échéant, des marges significatives par rapport aux risques redoutés, qui permettraient alors de conclure que le procédé de fabrication confère des propriétés mécaniques au matériau d’un niveau suffisant pour prévenir ces risques. Toutefois, cela ne permettra pas d’apporter la garantie de haute qualité de fabrication, qu’apportent l’utilisation de la meilleure technique disponible et une qualification technique satisfaisante, attendue pour un composant en exclusion de rupture telle que la cuve. 1. D. François, Généralités sur la rupture brutale, Bulletin d’Informations Scientifiques et Techniques, CEA, 192, pp. 9-16, 12 mai 1974 COMMENTAIRE

Voici la conclusion complète de l’IRSN (CODEP-DEP-2015-00010) 5. Conclusion générale (page 65-66-67) AREVA a informé, fin 2014, l’ASN de résultats d’essais de résilience, réalisés dans le cadre de la qualification technique des opérations de fabrication des calottes de la cuve de l’EPR de Flamanville, plus faibles qu’attendus. Les valeurs mesurées sur deux séries de trois éprouvettes, prélevées sur une calotte représentative de celles destinées à Flamanville 3, présentent une valeur moyenne de 52 joules ne permettant pas d’atteindre la qualité attendue par AREVA et est également inférieure à la valeur de résilience de 60 joules mentionnée au point 4 de l’annexe 1 de l’arrêté du 12 décembre 2005 relatif aux équipements sous pression nucléaires en référence [6], dit «arrêté ESPN». Le non-respect des critères de résilience ne permet donc pas de justifier la suffisance de la ténacité du matériau. AREVA a réalisé des investigations pour déterminer l’origine de ces valeurs non conformes. Les mesures de carbone réalisées en surface de la calotte par spectrométrie portative ont montré la présence d’une zone de ségrégation majeure positive sur un diamètre d’environ un mètre. Par ailleurs, les examens métallographiques des éprouvettes montrent la présence de ces ségrégations à quart épaisseur. |

suite:

AREVA attribue les faibles valeurs de résilience à

la présence de

cette zone issue du lingot utilisé pour le

forgeage et non totalement

éliminée lors des opérations de chutage.

p.15Compte tenu de cet écart, AREVA a proposé la réalisation d’un programme d’essais sur une pièce sacrificielle, représentative des calottes inférieure et supérieure du réacteur EPR de Flamanville, afin de justifier du caractère suffisamment tenace du matériau de ces calottes. Exigences réglementaires applicables à la conception et à la fabrication de la cuve de l’EPR de Flamanville 3 La conception des installations nucléaires repose sur le principe de défense en profondeur, qui conduit à la mise en oeuvre de niveaux de défense successifs (caractéristiques intrinsèques, dispositions matérielles et procédures), destinés à prévenir les incidents et accidents puis, en cas d’échec de la prévention, à en limiter les conséquences. L’application du principe de défense en profondeur est demandée par l’article 3.1 de l’arrêté du 7 février 2012 fixant les règles générales relatives aux installations nucléaires de base. Le premier niveau de défense a pour objet de prévenir les incidents: pour les équipements, des dispositions sont définies pour assurer un haut niveau de qualité de leur conception et de leur fabrication. En particulier, l’exigence d’utilisation des meilleures techniques disponibles citée à l’annexe 1 du décret du 13 décembre 1999 relatif aux équipements sous pression, contribue au premier niveau de défense en profondeur. Par ailleurs, afin d’assurer un haut niveau de qualité, des exigences spécifiques sont définies pour les caractéristiques des matériaux afin de garantir que le matériau est suffisamment ductile et tenace. Enfin, l’élaboration d’un matériau qui présente un risque d’hétérogénéité de ses caractéristiques doit faire l’objet d’une qualification technique ayant pour objet d’assurer que les composants fabriqués dans les conditions et selon les modalités de la qualification auront les caractéristiques requises. La rupture de la cuve est exclue au stade de la conception: exclure la rupture d’un composant conduit à ce que sa défaillance ne soit pas postulée dans la démonstration de sûreté. Ainsi, aucune disposition n’est prévue au titre du troisième niveau de la défense en profondeur pour limiter les conséquences de sa défaillance. De ce fait, l’hypothèse d’exclusion de rupture nécessite de renforcer les deux premiers niveaux de la défense en profondeur pour atteindre un niveau de sûreté satisfaisant. Le dossier de qualification technique présenté par AREVA pour les calottes du fond et du couvercle de la cuve de Flamanville 3 montre que le risque d’hétérogénéité dû aux ségrégations résiduelles positives a été mal apprécié et ses conséquences mal quantifiées. Le rapporteur considère que l’exigence de qualification technique n’est ainsi pas respectée pour les calottes de la cuve et du couvercle de cuve destinées à Flamanville 3. Par ailleurs, le rapporteur souligne qu’AREVA n’a pas fait le choix de la meilleure technique disponible pour la réalisation des calottes de la cuve de l’EPR de Flamanville 3. Le rapporteur considère que le procédé de fabrication retenu pour les calottes de la cuve de l’EPR de Flamanville ne procure pas la même garantie de qualité qu’auraient procurée la meilleure technique disponible et une qualification technique satisfaisante: ces conclusions mettent en cause le premier niveau de défense en profondeur qui vise l’obtention d’un haut niveau de qualité de conception et de fabrication du fait du non-respect des exigences rappelées ci-dessus. Démarche pour justifier de la ténacité suffisante des calottes de cuve Compte tenu du non-respect des valeurs minimales de résilience spécifiées par l’arrêté en référence [6] pour un matériau à structure ferritique, AREVA a proposé une démarche visant à justifier du caractère suffisant de la ténacité du matériau des calottes de l’EPR de Flamanville 3. Cette démarche est axée sur l’évaluation du risque de rupture brutale, AREVA considérant que la présence de ségrégations majeures positives ne remet pas en cause l’absence de risque de déformation excessive et d’instabilité plastique des calottes de cuve, vérifiée dans le dossier de conception. |

|

La démarche de justification

proposée par AREVA comprend 3 étapes principales:

(suite)1. La détermination (par calculs) d’une ténacité suffisante pour prévenir le risque de rupture brutale; 2. L’évaluation (par essais) de la ténacité minimale dans la zone de ségrégation majeure positive du matériau; 3. La comparaison de la ténacité minimale du matériau à la ténacité suffisante. Pour ce qui concerne la détermination de la ténacité suffisante, le rapporteur souligne que celle-ci a été définie dans le dossier d’AREVA sur la base d’une liste de situations de fonctionnement, qui n’a pas pu faire l’objet d’une analyse dans le cadre de ce rapport compte tenu de la date tardive de transmission des éléments, en retenant une hypothèse fondamentale: AREVA considère que la ségrégation majeure positive est située en peau externe des calottes fabriquées et limite par conséquent son analyse du risque de rupture brutale à des défauts situés en peau externe. AREVA en déduit qu’il n’est pas nécessaire d’étudier les situations de chocs froids, uniquement susceptibles de solliciter des défauts situés en peau interne. Le rapporteur note que le programme d’essais prévoit des essais à mi-épaisseur, ce qui est de nature à valider cette hypothèse fondamentale du dossier d’AREVA. Enfin, le rapporteur souligne que le caractère exhaustif et enveloppe des situations de fonctionnement sera analysé ultérieurement. Pour ce qui concerne l’évaluation de la ténacité minimale par des essais, le rapporteur note que le programme d’essais a été notablement révisé par AREVA au cours de l’instruction. En particulier, le positionnement des éprouvettes sera optimisé suivant les résultats de la cartographie chimique réalisée par spectrométrie en surface des tranches découpées à différentes profondeurs de la calotte (1⁄4 épaisseur et 1⁄2 épaisseur) destinées aux essais mécaniques : cette disposition est de nature à obtenir des résultats d’essais dans les zones présentant la teneur en carbone la plus élevée. Le programme d’essais sera finalement réalisé sur deux calottes (une calotte supérieure du projet UK et une calotte inférieure du projet UA), ce qui permettra d’apprécier l’étendue et la profondeur de la zone ségrégée dans ces deux calottes dont les épaisseurs usinées sont différentes. Par ailleurs, le rapporteur considère que des mesures de propriétés mécaniques sur une calotte provenant d’une coulée différente de la calotte supérieure UK sont de nature à améliorer la confiance dans les résultats obtenus. Pour ce qui concerne la comparaison de la ténacité minimale du matériau à la ténacité suffisante, le rapporteur souligne que la démarche d’AREVA diffère selon les situations de fonctionnement: * Pour les épreuves hydrauliques, AREVA propose de positionner les valeurs de ténacité mesurées dans la zone ségrégée, issues des résultats du programme d’essais, au regard de la courbe ZG 6110 du RCC-M, indexée sur trois températures de référence distinctes, considérées successivement. La comparaison consiste à vérifier que les valeurs de ténacité mesurées sont supérieures aux valeurs de la courbe indexée et que la ténacité minimale, déduite de la courbe à la température d’épreuve, est supérieure à la ténacité suffisante. Le rapporteur considère que seule la démarche basée sur une indexation de la courbe sur la RTNDT mesurée dans la zone de ségrégation majeure positive est acceptable; * Pour les situations de fonctionnement de la démonstration de sûreté, AREVA propose de vérifier un critère de résilience à 1⁄2 épaisseur afin de valider l’hypothèse retenue pour la sélection des situations limitatives. Toutefois, en fin d’instruction, AREVA a indiqué que dans le cas où la résilience mesurée à mi-épaisseur ne respecterait pas le critère retenu, les mesures de ténacité également prévues à mi-épaisseur lui permettraient de démontrer que la ténacité du matériau y est suffisante. Le rapporteur souligne que ceci remet en cause la définition de la ténacité suffisante proposée par AREVA et donc la démarche de justification associée. |

suite:

La

démarche de justification qu’AREVA propose est une

analyse du

comportement mécanique à la rupture des calottes

du fond et du

couvercle de la cuve de Flamanville 3, fondée sur

des essais menés sur

une pièce sacrificielle représentative. Cette

démarche pourrait mettre

en évidence, le cas échéant, des marges

significatives par rapport aux

risques redoutés, qui permettraient alors de

conclure que le procédé de

fabrication confère des propriétés mécaniques au

matériau d’un niveau

suffisant pour prévenir ces risques. Toutefois,

cela ne permettra pas d’apporter la garantie de

haute qualité de

fabrication, qu’apportent l’utilisation de la

meilleure technique

disponible et une qualification technique

satisfaisante, attendue pour

un composant en exclusion de rupture telle que

la cuve.

p.16Voici également

les annexes de l’avis de l’ASN du 14

décembre 2015

Annexe 2 à la lettre CODEP-DEP-2015-043888 Demandes complémentaires A. Qualification technique et choix du procédé de fabrication des calottes de la cuve de l’EPR de Flamanville 3 L’ASN considère que la présence d’une zone de ségrégation majeure positive dans les calottes du fond et du couvercle de cuve de l’EPR de Flamanville 3 découle du procédé retenu, qui n’a pas permis de garantir les propriétés minimales attendues pour la conception de l’équipement. L’ASN note que le procédé retenu, même si une réflexion a été menée pour placer la zone de ségrégation, dans chacune des deux calottes, à un endroit minimisant les inconvénients, a conduit à la présence dans la pièce finie d’une zone de ségrégation majeure positive atteignant un taux de ségrégation de 50%. L’ASN note que d’autres procédés de fabrication, notamment celui mis en œuvre pour les calottes de cuve de l’EPR d’Olkiluoto 3, auraient permis d’éviter le phénomène de ségrégation majeure positive constaté. L’ASN considère que le dossier de qualification technique des calottes du fond et du couvercle de la cuve de Flamanville 3 montre que le risque d’hétérogénéité dû aux ségrégations majeures positives résiduelles, phénomène métallurgique connu, a été mal apprécié et ses conséquences mal quantifiées. L’ASN considère que l’exigence de qualification technique n’est pas respectée et qu’AREVA n’a pas fait le choix de la meilleure technique disponible pour la réalisation des calottes de la cuve de l’EPR de Flamanville 3. Ces constatations affectent le premier niveau de défense en profondeur, qui vise à assurer la garantie d’un haut niveau de qualité de conception et de fabrication de la cuve destinée à l’EPR de Flamanville 3. B. Détermination de la ténacité suffisante 1. État des calottes de l’EPR de Flamanville 3 L’ASN note que les contrôles réalisés n’ont pas conduit à la détection de défauts dans les calottes de l’EPR de Flamanville 3. L’ASN n’a pas de remarque particulière sur les essais non destructifs que vous avez réalisés pour la détection de défauts non débouchants et leurs performances. Toutefois, l’ASN considère que le contrôle par ressuage que vous avez réalisé ne permet pas de s’assurer de l’absence de défauts débouchants de faibles dimensions, désorientés, éventuellement remplis d'oxyde et pouvant présenter une surface lisse. |

|

Demande n°1: L’ASN

vous demande de réaliser sur le fond de cuve

des essais non destructifs

de surface, autres que le ressuage,

complémentaires de ceux déjà

réalisés dans le cadre de la fabrication pour

conforter l’absence de

défauts, avec une démarche de type

qualification conventionnelle

d’essai non destructif.

(suite)2. Analyse dans le domaine fragile et dans le domaine de la transition fragile-ductile a. Défaut analysé L’ASN considère que «l’analyse détaillée» de l’annexe ZG du RCC-M est acceptable pour déterminer une ténacité suffisante permettant de déduire la température minimale pour se prémunir du risque de rupture brutale en situation d’épreuve hydraulique. À ce titre, l’ASN note que vous avez prévu de déterminer la température des épreuves hydrauliques sur la base d’une «analyse détaillée», conformément à l’annexe ZG 4000 du code RCC-M, dans la mesure où une «analyse conventionnelle», conformément à l’annexe ZG 3000, conduirait à une température industriellement contraignante ou présentant des risques pour la sécurité des intervenants. L’ASN note également votre engagement en référence [9] visant à compléter le dossier d’analyse de risque de rupture brutale par des évaluations des situations de fonctionnement prenant en compte un défaut correspondant à une «analyse conventionnelle» au titre d’études de sensibilité. b. Situations et charges L’ASN prendra ultérieurement position sur la liste des situations à examiner pour s’assurer du respect des critères associés à la démonstration de la tenue en service de la seconde barrière de confinement. L’ASN souligne d’ores et déjà que la sélection des situations limitatives et des chargements sollicitants a été menée par AREVA en supposant que l’impact de la zone ségrégée s’étend depuis la surface externe de chaque calotte sans dépasser la mi-épaisseur. Demande n°2: L’ASN vous demande de valider, au travers du programme d’essais, l’hypothèse selon laquelle les propriétés mécaniques de résilience des calottes à partir de la mi-épaisseur vers l’intérieur de la cuve sont supérieures à 60 joules à 0°C. À défaut, l’ASN vous demande de compléter la liste des situations et le dossier de justification, en analysant notamment d’autres transitoires. c. Vieillissement L’ASN note que la fluence dans les zones considérées n’est pas de nature à conduire à des dommages dus à l’irradiation. L’ASN note votre engagement en référence [9] de fournir, en lien avec EDF, un dossier fondé sur des résultats d’essais, permettant de statuer sur la nécessité d’engager un programme spécifique sur le vieillissement thermique des pièces fortement ségrégées. 3. Analyse dans le domaine ductile Demande n°3: L’ASN vous demande de démontrer au travers des résultats d’essais que le matériau présente dans le domaine ductile un comportement suffisamment ductile et tenace compatible avec les règles de conception utilisées. |

suite:

C. Détermination de la ténacité minimale et

des propriétés mécaniques du matériau

p.171. Représentativité de la calotte supérieure UK et de la calotte inférieure UA L’ASN considère que les calottes supérieure UK et inférieure UA sont représentatives de la calotte supérieure de Flamanville 3 au vu de leur composition chimique à la coulée et mesurée sur pièce, de leur gamme de fabrication et des niveaux de carbone relevés en surface. L’ASN note que les mesures de concentration en carbone réalisées jusqu’à présent ne permettent pas d’apprécier la profondeur de la zone ségrégée dans la calotte inférieure destinée à l’EPR de Flamanville 3. Par ailleurs, l’ASN considère que le programme de caractérisation des propriétés mécaniques de la zone ségrégée ne peut se limiter à déterminer les propriétés d’un matériau issu d’un seul composant. Ainsi, l’ASN note votre engagement en référence [9] visant à réaliser une caractérisation chimique et un programme d’essais mécaniques sur la calotte inférieure UA identiques à ceux qui seront réalisés sur la calotte supérieure UK. Si les résultats d’essais mettent en évidence que les propriétés mécaniques sont affectées par un autre phénomène que la présence d’une ségrégation majeure positive, l’ASN considère que vous devrez apporter la démonstration que les calottes UK et UA sont représentatives de celles de Flamanville 3 au regard du nouveau phénomène constaté. 2. Traitement thermique Dans la mesure où votre objectif est de déterminer les propriétés du matériau de la cuve de l’EPR de Flamanville 3 dans le cadre de son exploitation, l’ASN considère qu’un traitement thermique équivalent à celui subi par cette cuve doit être appliqué aux pièces dans lesquelles seront prélevées les éprouvettes. À ce titre, l’ASN note votre engagement en référence [9] de réaliser un traitement thermique de détensionnement simulé sur les coupons d’essais issus des calottes UA inférieure et UK supérieure. 3. Suffisance du nombre d’essais L’ASN considère que les zones ségrégées doivent faire l’objet d’une caractérisation approfondie. L’ASN considère que la suffisance du programme d’essais ne pourra être complètement appréciée qu’a posteriori, après le dépouillement et l’interprétation des résultats d’essais. Demande n°4: L’ASN vous demande d’identifier et conserver l’ensemble de la matière (éprouvettes, chutes...) issue des calottes pour d’éventuelles investigations complémentaires. 4. Interprétation des résultats d’essais L’ASN considère que les analyses chimiques prévues sur chaque éprouvette rompue au plus près de la zone de rupture permettront de s’assurer que le programme d’essais caractérise effectivement la zone ségrégée. L’ASN considère que les macrographies et les micrographies devront permettre de caractériser la structure du matériau ségrégé et qu’une analyse des faciès de rupture des éprouvettes doit être réalisée, pour s’assurer que l’on est en présence de structures et de comportements connus. Demande n°5: L’ASN vous demande de préciser, avant l’engagement du programme d’essais et après la caractérisation de l’étendue de la zone ségrégée, la localisation des macrographies et micrographies. L’ASN vous demande également d’analyser les faciès de rupture des éprouvettes. L’ASN note que les éprouvettes seront positionnées en tenant compte du résultat de la cartographie chimique par spectrométrie en surface des huit tranches destinées aux essais mécaniques (traction, résilience et ténacité). Demande n°6: L’ASN vous demande de lui présenter, avant sa mise en œuvre, le plan de prélèvement que vous envisagerez à la suite de ces cartographies chimiques. |

|

5. Choix du laboratoire

(suite)L’ASN considère que l’accréditation selon la norme NF EN ISO 17025 du laboratoire d’Erlangen, retenu par vos services pour les essais mécaniques à l’exception des essais Pellini, apporte des garanties satisfaisantes en matière de savoir-faire technique et de quantification des incertitudes. De plus, l’ASN note que ce laboratoire intervient dans des programmes d’expertise pour des réacteurs nucléaires étrangers (Doel 3, Tihange 2 et Olkiluoto 3 notamment). L’ASN considère que les essais Pellini devront être réalisés dans des conditions permettant leur comparaison avec ceux réalisés précédemment sur le parc français en exploitation. Demande n°7: L’ASN vous demande de faire réaliser les analyses chimiques par un laboratoire accrédité selon la norme NF EN ISO 17025. L’ASN considère que la réalisation d’une partie des essais mécaniques par un laboratoire indépendant du groupe AREVA renforcerait la robustesse des résultats du programme d’essais et la confiance dans leur impartialité. Demande n°8: L’ASN vous demande de faire réaliser une partie des essais mécaniques, à l’exception des essais Pellini, par un laboratoire accrédité selon la norme NF EN ISO 17025 indépendant du groupe AREVA. D. Comparaison de la ténacité minimale du matériau à la ténacité suffisante L’ASN considère qu’il convient de comparer les propriétés de l’acier des calottes de la cuve de l’EPR de Flamanville 3 dans la zone ségrégée aux propriétés observées dans les zones de recette. Lors des essais de recette des calottes de cuve, il a pu être constaté que la RTNDT (1) est identique à la TNDT (2) comme cela est courant pour un acier de type 16MND5. L’ASN considère nécessaire de comparer la TNDT mesurée localement dans la zone de ségrégation majeure positive à la valeur de RTNDT mesurée dans la zone de recette. Il convient par ailleurs de s’assurer que l’acier des calottes de la cuve de l’EPR de Flamanville 3 dans la zone ségrégée présentera en fin de vie une ténacité suffisante. Demande n°9: L’ASN vous demande d’apprécier: - Le caractère enveloppe de la courbe ZG 6110 du RCC-M indexée sur la RTNDT de fin de vie retenue à la conception, diminuée du décalage lié au vieillissement thermique et sous déformation ainsi que de la différence maximale entre la RTNDT de recette des calottes de Flamanville 3 et celle de chacune des deux calottes sacrificielles, vis-à-vis des valeurs de ténacité mesurées; - La cohérence de la TNDT locale avec la valeur retenue à la conception. Par ailleurs, les essais mécaniques qui seront réalisés sur le matériau en zone ségrégée des deux calottes sacrificielles permettront de déterminer différentes températures d’indexation, notamment: - Une température d’indexation permettant d’envelopper les mesures de ténacité en zone ségrégée (température la plus basse permettant à la courbe de l’annexe ZG 6110 du RCC-M d’envelopper les mesures réalisées en zone ségrégée); - Une température d’indexation résultant de la démarche figurant au paragraphe MC 1230 du code RCC-M (c’est-à-dire la température de transition à ductilité nulle TNDT déterminée à l’aide d’essais Pellini,) en zone ségrégée; - Une température d’indexation résultant de la démarche figurant au paragraphe MC 1240 du code RCC-M (c’est-à-dire la RTNDT, déterminée à l’aide de la TNDT et d’essais Charpy) en zone ségrégée. Demande n°10: L’ASN vous demande de déterminer: - La température d’indexation permettant d’envelopper les mesures de ténacité en zone ségrégée; - La température d’indexation résultant des essais Pellini en zone ségrégée; |

suite:

- La température d’indexation résultant des

essais Charpy en zone

ségrégée, dans le cas où la RTNDT locale ne

serait pas égale à la TNDT

locale.

p.18L’ASN vous demande, le cas échéant, de fournir des éléments d’interprétation de la différence entre la TNDT locale et la RTNDT locale. Demande n°11: L’ASN vous demande de vérifier que la température d’indexation permettant d’envelopper les mesures de ténacité en zone ségrégée est inférieure aux deux autres températures d’indexation mentionnées à la demande n° 10. Les analyses de mécanique à la rupture permettront par ailleurs de déterminer par calcul une température d’indexation maximale admissible pour prévenir le risque de rupture brutale lors des épreuves hydrauliques avec les marges appropriées. Demande n°12: L’ASN vous demande de vérifier que les températures d’indexation déterminées par le programme d’essais sont inférieures à la température d’indexation maximale admissible qui résulte des analyses de mécanique à la rupture. L’ASN considère que le non-respect des critères mentionnés aux demandes n°11 et 12 remettrait en cause les fondements de la démarche de justification proposée par AREVA. E. Conséquence de la démarche de justification sur la déclinaison du principe de défense en profondeur L’ASN note que la démarche de justification que vous proposez est une analyse du comportement mécanique à la rupture brutale des calottes du fond et du couvercle de la cuve de Flamanville 3, fondée sur des essais menés sur deux pièces sacrificielles représentatives. Cette démarche est susceptible de mettre en évidence que le procédé de fabrication confère au matériau des propriétés mécaniques d’un niveau suffisant pour prévenir les risques redoutés. Toutefois, l’ASN considère que cette démarche seule ne permettra pas de restaurer la garantie sur la robustesse du premier niveau de défense en profondeur qu’aurait apportée une qualification technique conforme aux standards actuels. Demande n°13: L’ASN vous demande de proposer des mesures renforcées de contrôle de mise en service, d’exploitation et de suivi en service adaptées à la situation rencontrée et les reporter dans la notice d’instruction de l’équipement. F. Autres demandes Étant donné les enjeux de sûreté associés à la cuve de l’EPR de Flamanville 3, et sans préjuger des résultats des essais qui sont à mener et de leur interprétation, l’ASN considère nécessaire d’étudier l’ensemble des scénarios techniques alternatifs. Demande n°14: L’ASN vous demande de réaliser, en lien avec l’exploitant, une étude technique des scénarios d’extraction du corps de cuve du puits du bâtiment réacteur et de remplacement de la calotte du fond de la cuve. Cette étude devra analyser les avantages et inconvénients pour la qualité de réalisation et la sûreté de l’installation. Par ailleurs, le couvercle de la cuve est un composant qui peut être remplacé. Demande n°15: L’ASN vous demande, sans préjuger des résultats de la campagne d’essais mécaniques à venir, d’étudier dès à présent la fabrication d’un nouveau couvercle de cuve en tenant compte du retour d’expérience en matière de conception et de fabrication de l’actuel. Notes 1 Température de référence de transition à ductilité nulle 2 Température de transition à ductilité nulle |